Яхты Bavaria славятся своими эргономичными и качественными интерьерами. Заглянем в столярный цех компании и узнаем подробности.

Источник изображения: https://bavaria-yachts.ru/

Источник изображения: https://bavaria-yachts.ru/

На выставке Boot Düsseldorf яхта Bavaria C46 удостоена титула «Европейская яхта года» в номинации «Семейный круизер». Несомненно, заслуженная победа. Когда попадаешь на борт этого круизного судна, внимание привлекает эргономичный, элегантный интерьер.

Столярные изделия не только красиво оформлены, но и отличаются высоким качеством. Ничего не скрипит и не хрустит. Фурнитура приятна на ощупь, поражает качество шпона и особенно толщина и прочность кромочных лент.

Заглянем за кулисы и посмотри, как создаётся интерьер яхты-победителя.

Верфь Bavaria Yachts находится в небольшой деревушке под названием Гибельштадт с населением около 6 000 человек, это не «Штадт», что в переводе с немецкого означает «город», это деревня и тут всё связано с Bavaria Yachts. Большие белые павильоны легко узнаваемы издалека.

Довольно странное место: На юге Германии (это Нижняя Франкония, а не Бавария, как с гордостью утверждают жители), до ближайшего побережья сотни километров. Bavaria Yachts была основана 1979 году тогдашним оконщиком Винфридом Херрманном и брокером чартерного флота Йозефом Мельтлем. Бренд пережил впечатляющий рост, но также и серьезные неудачи, одна из которых — банкротство в 2018 году, о котором все помнят. С тех пор компания проходит трудный путь возвращения на рынок, борясь за лояльность и доверие своих клиентов. Эта история отражается в больших белых цехах, на многослойном логотипе Bavaria, нарисованном на стенах, и в глаза гордых работников, проходящих мимо.

Особое внимание в этой статье уделим интерьеру, но пройти мимо остальных цехов и не заглянуть, было бы кощунством.

После неудачи в 2018 году верфь вернулась, закрепив за собой место в четверке крупнейших брендов серийных лодок. Кипучая деятельность в цехах, буквально каждый квадратный метр производства занят, лодки всех видов, размеров и типов стоят в бесконечной очереди. Сотрудники Bavaria работают, ходят вокруг, переносят детали или двигают корпуса, палубы и оборудование. Такая суета обнадеживает, ведь это означает, что заказов достаточно.

Процесс производства лодок из стеклопластика остается неизменным уже много десятилетий. Bavaria производит большинство своих яхт классическим ручным ламинированием. «Конечно, мы можем сделать вакуумную инфузию», — рассказывает представитель верфи — «но для нашего рынка, клиентской базы и условий использования большинства наших лодок, преимущества вакуумной инфузии незначительны».

Все начинается с нанесения первого слоя — гелькоута. По цеху плывет огромная форма для корпуса, а сзади свежеподготовленные корпуса стоят в очереди, ожидая, когда на них нанесут белое покрытие.

Ламинирование на Bavaria отличается от других верфей. Здесь нет выделенной линии для каждого типа корпуса, все работают над разными типами и формами лодки. Неважно, моторная это лодка или парусная, неважно, маленькая или флагман, C57. Это касается гелькоута, но когда формы попадают в следующий цех, все становится немного сложнее.

Команда на каждой пресс-форме должна строго следуя спецификации уложить слои стекломата при ламинировании. Это важно, поскольку необходимо соблюдать технологический процесс и указания инженеров-конструкторов, чтобы обеспечить максимальную жесткость, наименьшее скручивание и деформацию. Как и на любой верфи, воздух наполнен едкими запахами смолы.

На производстве много общего с другими верфями, но есть и особенности. Например, здесь используются автоклавы, по сути, большие «печи». Печей две, в них сушат свежесклеенные детали. На фото ниже, как раз видно, что внутри одной из них припаркована палуба.

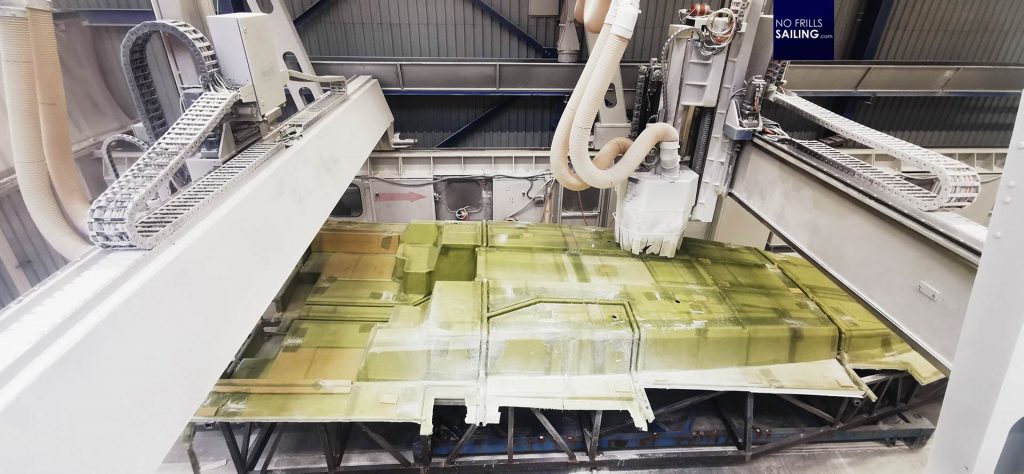

Температура в «печи» не такая уж и высокая, вы не сможете испечь здесь пиццу. Однако сотрудники утверждают, что применение тепла позволяет значительно сократить время сушки деталей, и таким образом ускорить общее время производства лодки. Еще одна изюминка находится в соседнем зале: Станок с ЧПУ.

На многих верфях используются подобные станки, но эта машина — особенная. На большинстве станков один-единственный робот фрезерует, режет, сверлит и шлифует лодки и палубы. На этом станке два робота одновременно работают над одной лодкой, что также сокращает время строительства. Производство лодок — это в основном ручной труд, но без минимальной автоматизации не обойтись, особенно, при выпуске большого количества единиц продукции.

Осмотрев производство корпусов и палуб, попадаем в другой цех. Запах дерева, тика и фанеры, аромат слегка подгоревшей стружки — очевидно, мы в столярном цеху, где происходит обработка древесины.

Склад материалов расположен «островами». На различных тележках хранятся деревянные детали, тонкие листы фанеры и толстые доски из массива дерева. Рукописные заметки, маршрутные карты и штрих-коды позволяют отслеживать каждый лист на протяжении всего производства.

«В первые годы столярные изделия были гораздо крупнее», — делится сотрудник: «Мы получали целые деревья, которые обрабатывали, чтобы сделать из них шпон, обрешетку или мебель. Это была ДНК компании еще со времен производства окон». В наши дни такое собственное производство было бы недостаточно финансово выгодным.

Листы и доски режут огромные роботы с ЧПУ. Очистив станок от остатков предыдущей операции, рабочий кладет на «стол» большую деревянную фанерную плиту. Вводится программа, и робот начинает вырезать детали. Этот процесс проходит на удивление тихо. Здесь практически не слышно шума, хотя вокруг работают огромные машины, удивительно.

На противоположной стороне — другой большой стол, деревянная часть которого медленно возвращается на место после попадания в станок. С первого взгляда сложно определить, что именно вырезал робот, но работа выполнена безупречно. Все детали здесь вырезаются с высокой точностью. По сути, это огромный пазл, который потом собирается воедино. В противоположном конце зала находится еще один впечатляющий станок.

Другой большой станок оказался покрасочнаой машиной.

Эта машина может распылять краску на деревянные детали по желанию. Глянцевая краска, матовая краска, пропитка: в зависимости от заложенной программы. Она способна нанести не менее шести слоев краски и высушить их.

Две из этих камер имеют стеклянные фасады, чтобы можно было заглянуть внутрь. Две распылительные штанги с двумя форсунками, каждая постоянно парит туда-сюда над деревянными деталями, которые едут под ними. За ними «наблюдает» камера, вероятно, это устройство для проверки качества. Проход через покрасочную камеру занимает примерно минуту.

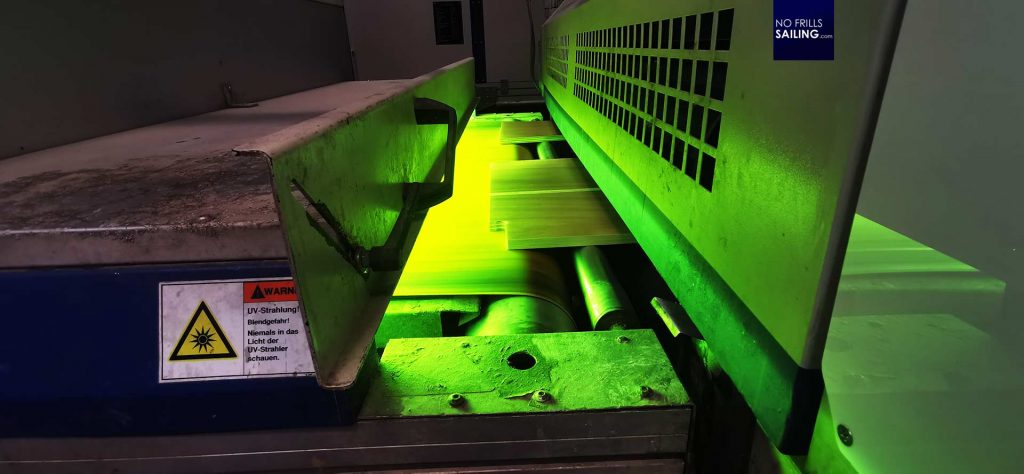

И снова, чтобы ускорить процесс сушки, свежеокрашенные детали пропускают через интенсивное облучение ультрафиолетовым светом. Этот процесс немного успокаивает. Нескончаемый поток бледной древесины входит внутрь и через некоторое время появляется снова, покрытый великолепно блестящей глянцевой краской. Опять же, никакого шума и, что удивительно, никакого запаха.

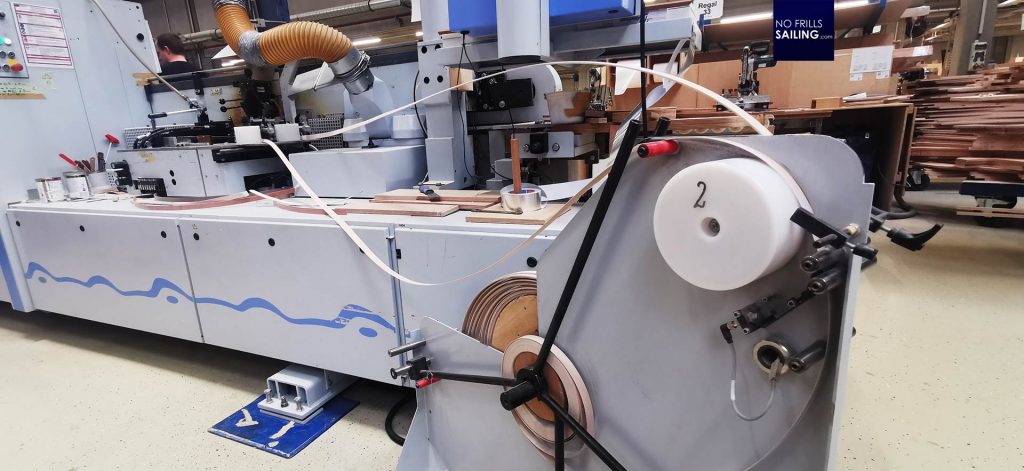

Для оценки качества отделки мебели на серийных лодках стоит обращать внимание на кромки. Почему? Из-за того, что столярные детали из массива дерева слишком затратны для серийных лодок, производители используют фанеру и тонкие деревянные ленты, которые идут вокруг переборок, столешниц, шкафов или крышек. Конечно, в процессе эксплуатации эти кромочные ленты являются «больными местами» в мебели каждой лодки, поэтому особенно хотелось бы проверить, как обрабатывают срезы на Bavaria.

Ленточным станком управляет рабочий, он показывает процесс. С задней стороны станка укладываются два больших рулона деревянной ленты, они проходят через множество роликов, установленных внутри станка. Рабочий находится с другой стороны и укладывает на рельсы деталь, например, в данном случае — обструганные и покрашенные половицы.

Далее эта половица проходит через машину, которая термически приклеивает (некоторые называют это «утюгом») ленту к краю изделия. В итоге получается прочно прикрепленная качественная толстая лента. Она должна не только хорошо выглядеть, но и выдержать испытание временем и грубым обращением (в основном экипажами чартеров).

После того как все детали изготовлены, их кладут на тележку и везут на один из близлежащих сборочных «островов» и собирают. Тут видно уже крупные элементы, которые легко узнаваемы.

Между деталями довольно много свободного места, чтобы была возможность проведения работ вокруг, передвижения сотрудников, перемещения деталей. Некоторые из этих «островов» используются для хранения сырья, некоторые — как склад для готовых деталей, а некоторые — как монтажные площадки, где устанавливаются собранные модули.

Один из них предназначен для камбуза, вокруг него много места, чтобы рабочие могли получить доступ как к передней, так и к задней части изделия. Изготовление модуля — это не только сборка столярных деталей, но и установка всех необходимых электрических и механических частей. Например, в этом модуле для камбуза, уже есть все необходимое для подачи пресной воды и водоотведения, светодиодное освещение и прочее.

После проверки качества, уязвимые места модулей закрываются специальной защитой и они считаются готовыми к установке на лодки. В специально отведенных «зонах ожидания» смонтированные изделия с проложенной проводкой, ожидают команды монтажников для дальнейшей доставки в большие залы, где завершается работа над лодками.

Модули прибывают один за другим точно в срок. Они имеют встроенные подъемные петли, за которые их принимает либо кран, либо специально построенный портал. Прикрепленный модуль поднимается и помещается в корпус в указанном месте. Портал удерживает модуль, предотвращая смещение при склеивании, ламинировании или прикручивании.

Элементы устанавливаются по очереди, сразу после переборок устанавливаются технические детали, такие как двигатель, баки и трубопроводы. Внутри ничего не будет видно для владельцев и гостей. Красивый деревянный интерьер.

В конце концов, это не волшебство и не что-то особенное. Bavaria использует те же машины, технологии и материалы, что и любая другая верфь. Возможно, в силу исторического происхождения, здесь уделяют особое внимание столярным работам, как, например, Beneteau гордится мореходностью и производительностью своих корпусов или Pogo, которые строят быстроходные лодки, не уделяя особого внимания интерьерам.

У каждого бренда есть свои особенности, своя сила и индивидуальный подход. Это хорошо для клиентов, у которых, при всей схожести (особенно серийных лодок) есть реальный выбор, чтобы подобрать именно ту лодку, которая лучше всего соответствует их потребностям и мечтам.

Материал подготовлен на основе репортажа Lars Reisberg

Фото Lars Reisberg

Поддержать

материал

Поддержите этот материал и разместите здесь

информацию о вас или вашем проекте